Компрессорные холодильные машины в настоящее время самые распространенные источники получения искусственного холода и тепла. Технологическая схема снижения температуры охлаждаемых тел в паровой компрессионной холодильной машине не претерпела изменений с момента изобретения её английским врачом Перкинсом в 1834 году.

Принципиальная схема компрессорной холодильной машины:

1 – компрессор; 2 – теплообменник для отвода теплоты от рабочего тела; 3 – расширитель рабочего тела; 4 – теплообменник, в котором рабочее тело забирает теплоту от охлаждаемой среды; 5 – ввод-вывод среды (газа, жидкости) для охлаждения рабочего тела; 6 – ввод-вывод охлаждаемой среды.

Один из вариантов работы представленной на рис.1 холодильной машины заключается в повторении следующих процессов:

Компрессор 1 рабочее тело, находящееся в парообразном состоянии, сжимается. Сжатие сопровождается соответствующим повышением температуры. Степень сжатия определяет степень повышения температуры. После компрессора, таким образом, можно достичь необходимого значения температуры рабочего тела. В теплообменнике 2 от рабочего тела, имеющего высокую температуру, можно отвести теплоту с помощью охлаждающей среды. В качестве охлаждающей среды могут применяться различные газы (в том числе и воздух) и жидкости (в том числе и вода). Температура охлаждающей среды, применяемой в этом теплообменнике, и определяет температуру, следовательно, и степень сжатия рабочего тела в компрессоре. Температура рабочего тела, поступающего в этот теплообменник, должна быть выше температуры охлаждающей среды. В теории и практике холодильных машин рабочее тело называется холодильным агентом.

В расширителе 3 происходит снижение давления холодильного агента и понижение его температуры. Расширение может совершаться за счет передачи работы внешнему источнику (детандерное расширение) и за счет затрат внутренней энергии самого хладагента. В этом случае расширение осуществляется в дросселирующих устройствах. В качестве последних наиболее часто применяются регулирующие вентили и система капилляров. В теплообменном аппарате 4 холодильный агент (после снижения давления и температуры в расширителе 3) забирает теплоту от охлаждаемой среды и опять поступает в компрессор. Цикл изменения давления и температуры рабочего тела после этого повторяется.

Циркуляция холодильного агента осуществляется по замкнутому контуру, что предопределяет экономическую эффективность холодильных машин этого типа. Однажды заправленный рабочим телом герметичный контур длительное время может выполнять свои функции. При применении дорогостоящих рабочих тел (хладагентов) эта особенность парокомпрессорных холодильных машин оказывает существенное влияние на их экономические показатели.

В описанном выше холодильном цикле осуществляется перенос теплоты от охлаждаемой в теплообменнике 4 среды с низкой температурой к охлаждающей среде теплообменника 5 , который имеет более высокую температуру. Холодильная машина не производит холод. Она лишь переносит теплоту от тела с низкой температурой к телу с более высокой температурой, т.е. против естественного хода процессов переноса теплоты. При этом на перенос теплоты затрачивается работа. В описанной выше машине это работа компрессора. Однако в холодильной технике устойчиво определился термин «холод» и «холодопроизводительность» холодильных машин. В технической терминологии традиционно процесс охлаждения (отвода теплоты) от охлаждаемых тел называется производством холода. Введение этих терминов, как здесь показано , не отражает характера физических процессов, но позволяет существенно упростить и сократить речевые обороты. Эти термины давно и устойчиво применяются в мировой науке и практике применения низкотемпературных технологий.

Холодопроизводительность машины равна количеству теплоты, которое переносится холодильному агенту при отводе её от охлаждаемой в теплообменнике 4 среды. Дляч описанной выше машины это количество теплоты можно рассчитать по зависимости:

Q - Lρc (T1 – T2),

Где L – расход циркулирующего в цикле холодильного агента, м2/с;

ρ, c – объемная масса и теплоемкость холодильного агента, соответственно кг/м2 и Дж/кг·К;

T1 и T2 – температура холодильного агентана выходе и входе в теплообменник 4, К.

Анализ зависимости показывает, что ввиду малой теплоемкости газов (~1000 Дж/кг·К) получение большой холодопроизводительности связано с увеличением расхода циркулирующего хладагента и с большими энергетическими затратами на его перемещение.

Описанная выше холодильная машина относится к классу воздушных (газовых) холодильных машин. Отличительной особенностью этих машин является то, что холодильный агент (воздух или другой газ) циркулирует по замкнутому циклу без изменения агрегатного состояния.

Рассмотрим другой вариант представленной на рис.2 машины.

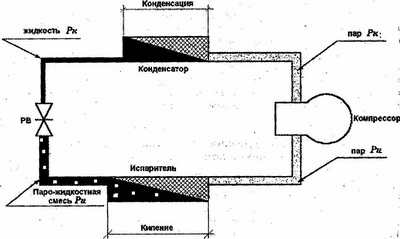

Принципиальная схема парокомпрессорной холодильной машины

Для любого вещества имеющего температуру ниже критической и находящейся в газообразном состоянии, существует давление, при котором (в случае подвода теплоты) будет конденсироваться. И наоборот, для каждой температуры существует давление, при котором (в случае подвода теплоты) вещество, находящееся в жидкой фазе будет кипеть. Эти факты и использованы при организации цикла парокомпрессорных холодильных машин.

Температура и давление в теплообменнике 2 выбирается таким образом, чтобы холодильный агент в нем конденсировался, а в теплообменнике 4 – кипел. В этом случае теплообменники будут называться соответственно конденсатором и испарителем рис.2. Процессы конденсации и кипения осуществляются при постоянном давлении и температуре. Температура хладагента меняется только в компрессоре (повышается при сжатии) и в расширяющем устройстве (снижается при снижении давления. В этом случае холодороизводительность машины может быть определена по зависимости:

Q = Lρr

Здесь r – удельная теплота парообразования, Дж/кг.

Удельная теплота парообразования, например, для воды примерно в 640 раз больше теплоемкости. По этой причине расход циркулирующего в машине холодильного агента при использовании в цикле фазовых переходов будет значительно меньше (в r/c(T1 – T2) раз); меньше будет ей материалоемкость и затраты энергии на эксплуатацию.

В общем случае описанный здесь холодильный цикл может иметь и некоторые отличия. Например, в конденсаторе после полной конденсации моно реализовать переохлаждение хладагента, а в испарителе – перегрев его паров.

Представленные выше факты показывают, что в цикле компрессорной холодильной машины осуществляются процессы сжатия, расширения (дросселирования), конденсации, испарения, которые чередуются в определенной последовательности и завершаются над веществами, применение которых возможно и целесообразно при производстве холода с помощью данного типа машин.

Компонент комментариев CComment